In mehreren anderen Tipps habe ich hier schon beschrieben, das es inzwischen möglich ist, kaputte oder nützliche Ersatzteile im Do-it-yourself-Verfahren herzustellen, denn der 3D-Druck ist längst als ganz normale Dienstleistung verfügbar, da er nahezu jede Form nachbilden kann. Und nicht zu vergessen: Die anschließende Freude und der Stolz über die eigenhändige Lösung eines Problems könnte kaum größer sein!

Genau so bin ich kürzlich wieder verfahren, als eine sogenannte Halb-Schelle aus Kunststoff, mit der das Display am Lenker von meinem E-Bike festgeschraubt wird, ärgerlicherweise an einer der Schraubenbohrungen zerbrach. Dieses kleine Teil aus einfachstem PVC-Plastik ist vom Material her leider nicht sonderlich stabil und zerplatzte ganz plötzlich beim Nachziehen der Inbusschraube, als ich das verrutschte Display besser befestigen wollte. Zunächst dachte ich, die Bruchstelle mit PVC-Kleber reparieren zu können, aber das funktionierte leider nicht - was ich gleich befürchtet hatte. Die geklebte Stelle zerbröselte nämlich erneut.

Als vorübergehendes Provisorium bastelte ich mir zunächst aus dicker, weicher und transparenter PVC-Folie eine Art Ersatzhalterung, was auch leidlich funktionierte, damit ich das Rad weiter benutzen konnte, solange mir das passende Ersatzteil fehlte. Aber eine Dauerlösung war das nicht, weil sich das Display damit nicht wirklich fest anschrauben ließ. Und vor allem sah es unschön aus. Stümperhafte Ersatzlösungen mag ich überhaupt nicht, zumal mein Designer-E-Bike – auch nach 25 Jahren – nicht wie ein laienhaft zusammengeschusterter „Drahtverhau“ daherkommen soll.

So wurde erneut mein Ehrgeiz geweckt, diese recht einfache Schelle nachzubauen. Also machte ich mich ans Werk und baute sie am Computer nach. Bei genauerer Betrachtung ist es ein recht simpler Gegenstand, der nur aus einem Halbbogen besteht, an dem zwei Schenkel sitzen, durch die die Schrauben geführt werden.

Nachbau der Halbschelle am Computer - so geht's

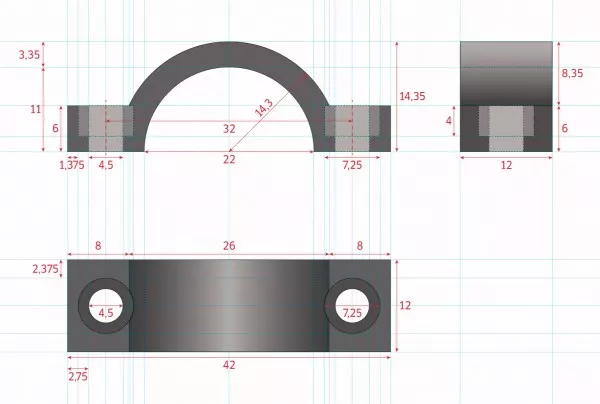

Zunächst fertigte ich in einem Grafikprogramm eine möglichst genaue technische Zeichnung an, in der ich sämtliche Abmessungen eintrug (siehe Foto). Um die Maße so genau wie möglich zu erfassen, nahm ich dazu ein transparentes Typometer, das ein besonders feines Millimeter-Lineal enthält. Allerdings verstärkte ich bei der Schelle gleich mal die recht dünnen Schenkel ein wenig, durch die die Schrauben geführt werden, damit mir später beim Anschrauben des gedruckten Ersatzteils nicht erneut dasselbe Malheur passiert. "Kluger Mann baut vor“, heißt es doch so schön!

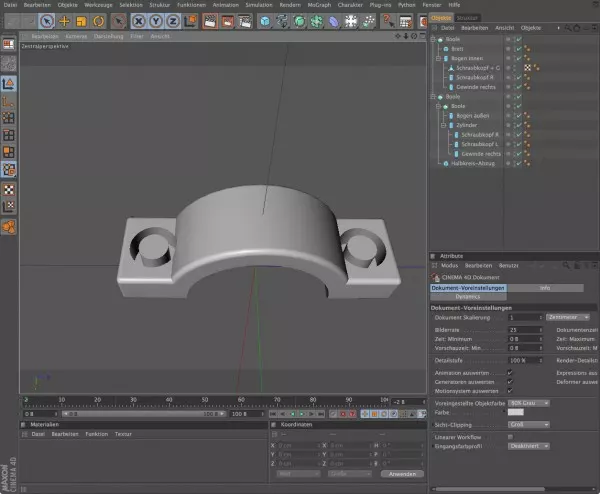

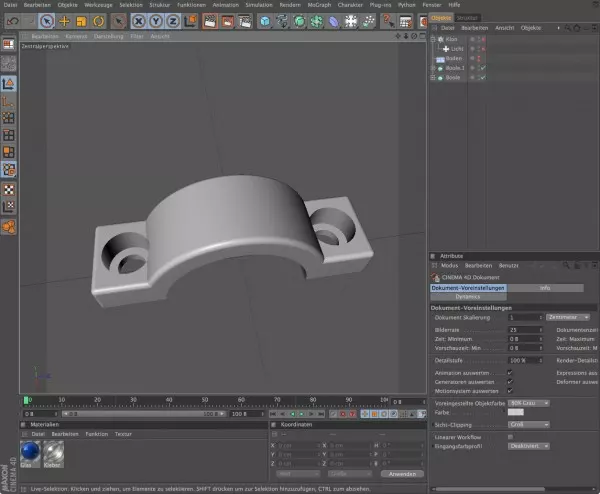

Jetzt wechselte ich ins 3D-Programm, wo ich die Schelle millimetergenau konstruierte. Das war recht simpel aufgrund der einfachen Geometrie der Schelle. Allerdings hatte ich (als sporadischer Hobby-CAD-Designer) leider so meine Probleme mit den Bohrungen in den beiden Schellen-Schenkeln, denn die bestehen aus zwei unterschiedlich großen Teilen, da der Kopf der Inbusschraube größer als das Gewinde selbst ist.

Aber in solchen Fällen nutze ich immer das Web und daher suchte ich mir auch diesmal ein passendes User-Forum, das sich speziell mit dem Thema 3D-Konstruktion befasst. Dort postete ich mein kleines Problem und schon wurde mir von den Foristen freundlich und kompetent weitergeholfen. Oftmals entspinnt sich dabei ein ganz unterhaltsamer Austausch mit verschiedenen Teilnehmern – es wird viel gefachsimpelt und oft auch streng belehrt. Dennoch: Die Hilfe zur Selbsthilfe hat gut funktioniert – und einiges Neues habe ich bei dieser Gelegenheit auch dazugelernt.

Nun konnte die perfekt ausgearbeitete Konstruktion „druckfertig“ gemacht werden, indem ich sie an den Außenkanten noch mit leichten Abrundungen versah, damit sie nicht so scharfkantig ausfällt. Abschließend muss das richtige Dateiformat exportiert werden, das die 3D-Dienstleister anfordern – meistens ist das das sogenannte STL-Format („Stereo-Lithographie“). Dieses Austauschformat kann eigentlich jedes 3D-Programm ausgeben.

Beauftragung des 3D-Drucks

Der ausfindig gemachte Dienstleister bot mir erfreulicherweise an, meine Schraubschelle aufgrund ihrer geringen Größe einfach als kleines „Anhängsel“ bei einem anderen Auftrag mitdrucken zu lassen, denn der Aufwand als eigenständiger Einzeldruck stünde in keinem wirtschaftlichen Verhältnis. Ich müsste lediglich in Kauf nehmen, dass meine gewünschte schwarze Materialfarbe nicht machbar sei, sondern leider nur ein grauer Kunststoff angeboten werden könne. Das war für mich aber völlig in Ordnung. So bekam ich den 3D-Druck sogar gratis und musste lediglich für die Versandkosten aufkommen!

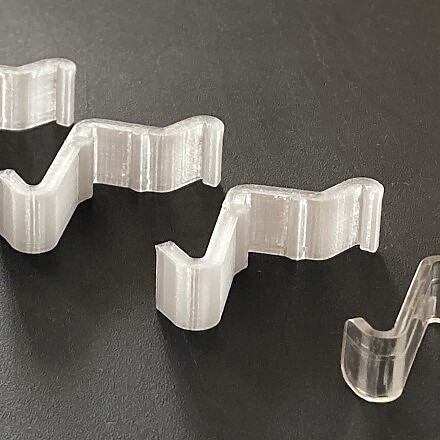

Die Schelle wurde im sogenannten SLA-Verfahren gedruckt. Das ist ein spezielles 3D-Druckverfahren, bei dem ein Flüssigharz per punktgenauem Laserstrahl schichtweise ausgehärtet wird. Die Drucke bei diesem speziellen Verfahren sollen besonders stabil und bruchfest sein. Ich war jedenfalls mit dem Ergebnis sehr zufrieden! Meine Schelle hatte ich zudem etwas dicker ausgelegt und somit sollte sie nicht mehr so bruchanfällig sein.

Gebrauchseinsatz der Ersatz-Schelle

Nach Erhalt verschraubte ich die Halbschelle umgehend am Lenker als Verbindungsstück zum Display. Sie schmiegt sich optimal um die Rundung der Lenkerstange und die Inbusschrauben passten auch perfekt in die vorgesehenen Bohrungen. Zunächst nahm ich den hellgrauen Farbton hin, weil es mir primär um die stabile Befestigung ging. Allerdings kam mir dann der Gedanke, die Schelle vielleicht doch schwarz einzufärben. Ich schraubte die Schelle also wieder ab und kritzelte sie – ganz im Geiste eines 14-jährigen – einfach mit einem wasserfesten schwarzen Eddingstift voll. Das funktionierte erstaunlicherweise sogar ganz gut, weil der Kunststoff die Farbe sehr gut aufnahm. Durch mehrmaliges Bemalen konnte ich die Schelle tatsächlich komplett einschwärzen, was mit dem spitzen Filzstift auch in den Ecken und Bohrlöchern sehr gut gelang.

Nach dem Eintrocknen der Farbe schraubte ich die Schelle erneut an und nun sah sie wirklich wie das Original aus. Wäre die Original-Schelle gleich so robust konstruiert worden wie mein Ersatz, wäre sie vermutlich nicht so schnell beim Festschrauben zerbrochen.

Mal sehen, was ich als Nächstes repariere. So ist z.B. die Abdeckung des Batteriefaches einer Fernbedienung schon seit längerer Zeit lose. Dort ist einer dieser beiden nur unsäglich dünn konstruierten Einrast-Zungen abgebrochen, die die Abdeckung im Gehäuse festhalten. Zum Haareraufen!

exzessiv genußsüchtig

wie schon in einem anderen Tipp geschrieben, verfüge ich über den Luxus eines "persönlichen Servicetechnikers" (mein kleiner Bruder 😁🤗) der auch einen 3D Drucker hat.

Bisher hat er auch immer die Druckvorlagen erarbeitet, doch als ich ihn vor einiger Zeit (während einer Kaffeepause, als der Drucker vor sich hin arbeitete) mal mit einer "spinnerten" Küchenidee kam, war seine Erwiderung grinsend - ja dann mach mal.

Jetzt hast du meinen Ehrgeiz mit deinen Projekten so langsam in Gang gebracht, mich doch einmal mehr mit dem Thema zu befassen.

Du erwähnst dabei auch Foren, in denen du Hilfe gefunden hast. Wärest du so lieb mir ein paar Beispielkontakte per PN zuzusenden ...evt auch Programme, die du als praktisch und einfach zu handhaben empfehlen würdest.

Ganz lieben Dank

Kleine Teile gehen prima: bei mir z.B. simple, etwas größere Unterlegscheiben, ein kleiner Halter für meine Augentropfen oder ein paar selbst gestaltete Haken fürs Bad.

Nachteil: größere Teile dauern ewig; dabei brummt der Drucker ständig vor sich hin und müffelt auch etwas. Viele Vorlagen gibt es bei thingiverse.com - das sind aber oft eben auch größere Teile, die mit so einem Billig-Drucker einfach eine Strafe sind zum Drucken.

Lasst Euch nix erzählen von den tollen CAD-Programmen, die Ihr unbedingt braucht: für die kleineren Sachen reicht mir völlig das kostenlose "3d Builder" von Microsoft; evtl. manchmal ergänzt durch MS "Paint 3d": aus Basis-Elementen wie Kugeln, Quadern und Zylindern lassen sich da recht gut eigene Modelle entwickeln. Häufig sichern: manchmal stürzt 3d Builder ab z.B. bei Zusammenfügen von Objekten; oft hilft dann eine minimale Größenänderung um 0,1mm.